中科院点名突破轴承钢!和垂直起降有关?洛轴扛大旗,志在歼17

发表时间:2020-11-19 07:58 来源:中华轴承网 阅读数:2441你知道吗?尽管我国高铁在国内外市场占有一席之地,但核心零部件仍依赖进口。从生产车间出来的每一列高速列车,只要时速超过140公里以上,使用的基本上是进口轴承。作为一个轴承使用大国,我们为什么就不是轴承强国呢?就拿去年来说,全年轴承产量达到196亿套,全年经济规模居世界第三位。就像机床行业,我们一直都有很大的产能和规模,但是只有几个尖端领域突破了国外封锁,还有很多高端产品还依赖进口。

事实上!高端轴承对材料、加工工艺和经验要求特别高,因为这些指标将决定其未来的可靠性和寿命。举例来说,两个钢圈之间套有钢珠的轴承——深沟球轴承,国外产品的可靠性在98%以上,实际使用寿命是计算寿命的8倍至30倍,而国产的只有96%,实际使用寿命是计算寿命的3至5倍,这就意味着“能用”和“好用”完全是两个概念,所以大型飞机C919、运20和高铁都采用进口轴承就是一个道理。

高档轴承靠进口,为什么我们不能自己制造呢?经过对东三省、浙江、山东五省五市的调研,中科院山东技术转化中心王东升认为,最大的问题是材料问题,“没有好钢,就造不出高端轴承”。

毫不夸张地说,发动机中的轴承一直在“炼狱”中工作,它不但要以每分钟上万转的速度长时间高速运转,而且还要承受各种应力挤压、摩擦和超高温。这些都对轴承的精度、性能、寿命和可靠性提出了很高的要求,而决定这四个要素的关键是材料。可惜的是,尽管我国的制轴技术已接近世界先进水平,但材料,即高端轴承钢,几乎完全依赖进口。

此前科技日报记者对一流钢铁企业采访中,了解到后者的尴尬。身为“中国企业百强”的钢铁集团,虽然拥有自己的精炼钢基地,但无法生产出轴承用高端钢,只能靠进口,而在此前,就花了将近一亿元进口轴承用钢。

所以该阶段对轴承的突破迫在眉睫。据媒体可靠消息称,中科院此前宣布,从未来的一一年到三零年这八年时间里务必实现全面反垄断,而且已将美国的“卡脖子”清单改为科学研究任务清单,其中明确提到了航空轮胎、光刻机和轴承钢。这三者是我国现阶段的主要目标。这样也让轴承的问题再次得到全社会的关注。当然,把轴承钢与光刻机并列其实并非巧合,只是更能说明其重要性。

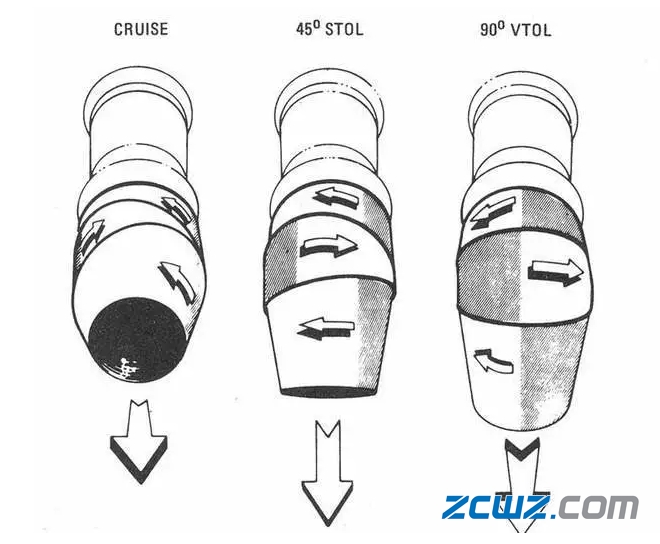

而在应用上,由于美国F35B垂直起降的一项关键技术,三轴承转式喷管。本喷管也是垂直起降航发的关键技术,能够在2.5秒内完成95°偏转动作,还能在悬停时左右12.5°偏转横向控制,搞定了垂直起降机技术,实际上搞定了垂直起降机的核心。

这种三轴承旋转喷管技术的难点在于三段喷管需要矢量运动,所以中间通过三个环形轴承进行连接,其中需要突破轴承的密封与冷却问题,即高耐热性、高耐磨性和高弹性极限的新型轴承钢。而且这种轴承钢本身材料也不普通,应该是稀土轴承钢,其材料配比和加工工艺复杂,无法了解,只能自己慢慢试验,逐步靠拢。

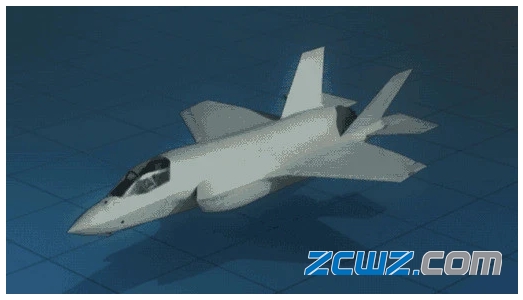

对我国而言,如果采用国产歼17 (暂定名)这样的垂直起降飞机,那么最关键的就是空中发射,其中最关键的就是轴承钢。也许还有其他的方法可以实现中型战机的垂直起降,但至少从雅克141到F35B,这一技术美国人不敢做太大的改动,而且其基本原理就是这样。

国产歼17(暂定名)

所以对轴承钢技术的突破,也许将来可能会间接促进国产垂直起降飞机的生产,毕竟国内在1996年已经获得了部分P-79B-300的资料,但在包括轴承钢在内的材料工艺环节上,还是难以实现,所以即使有资料也不可能制造出大角度偏转喷口的飞机。

再者现在有六代机,歼20改进型和下一代隐身舰载机都需要研发,所以垂直起降飞机的优先级并不高,再加上上述技术原因也是非急需之处。正因如此,外界猜测076型两栖攻击舰将被定位为弹射大型固定翼无人机,而不是垂直起落有人机。

并且以中科院2021-2030年攻克轴承钢为例,在8年左右的时间内,如果轴承钢等技术能让航发取得突破,那么歼17也许就只是一个临门一脚,可以说是很有希望的。而且此时已接近077型两栖攻击舰,这也极有可能成为国内首艘拥有垂直起降能力的舰船。

且在此之前,好消息传来,洛阳 LYC轴承有限公司(以下简称“洛轴”)积极响应号召,进行技术改造。并且初见成效。具体来说,洛阳 LYC轴承有限公司(以下简称"洛轴")成立于1954年,是中国“十一五"期间的156个重点项目之一,至今已创造了中国轴承行业多项纪录。

现阶段已开发和生产2万多个规格,从内径10毫米到13.5米的各种型号。空天,航天,盾构机,医疗器械等领域的背后都有洛轴的默默贡献。身为国内轴承行业的“扛把子”,也就义不容辞地承担了高铁轴承这一可能出力而不讨好的“差事”。

据中国洛阳 LYC轴承有限公司此前举行的高速铁路轴承自主开发研讨会上,据媒体报道,中国洛阳 LYC轴承有限公司已开发出250公里/小时和350公里时速的高速轴承,并进行了120万公里耐久性试验,产品指标基本符合要求,最重要的是,高速轴承已满足批量生产条件。

详细情况还不清楚,但根据会议上的讨论分析,如果用国产高铁轴承替代国外产品,以后从生产车间每出一节车厢,就能节省3.2万元。尽管国内市场对高铁轴承的需求不是很大,市场的总销量也不高,但国产高铁轴承的突破意义重大,因为这意味着中国高铁轴承国产率再上一个台阶,打破了欧洲、日本等国家对轴承的垄断,中国高铁轴承也不再担心被卡住!但在轴承领域,高速铁路轴承的研发思路也为其它行业提供了一种研发思路。

据河南科技大学副校长魏世忠教授在现场分析:在节约成本方面,高速动车组轴承箱轴承应用部门缺乏本土化的压力和动力,尽管现阶段采用国产轴承箱轴承取代进口轴承,每节车厢可节省约3.2万元,但这仅占每节车厢成本的1.6%。但是,虽然高速铁路轴箱轴承的需求量和销售量不大,但这是轴承产业技术与市场的制高点,意义重大。

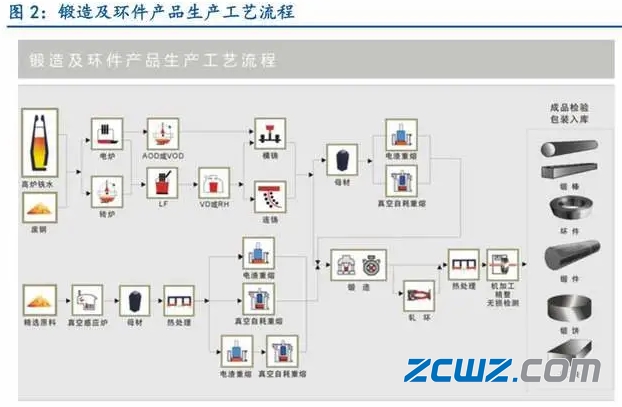

无独有偶,此前西王特钢与中科院金属所合力打造的首批高端稀土轴承钢,成功完成了西王特钢生产的第一批高端稀土轴承钢的试制工作,获得突破性进展。而且西王特钢成功生产出第一批高端稀土轴承钢,其技术性能已达到国际先进水平,产品质量超过美国、欧洲的相关标准。

经过十余年的技术攻关,中科院金属所掌握了该核心技术,即稀土炼钢新技术,从而突破了我国钢铁工业化的技术瓶颈。为实现高端轴承钢的产业化,中科院与西王特钢公司成立了产业化攻关小组,共同打造国内高端稀土轴承钢产业化试验基地。

其间,西王特钢与中科院金属研究所及稀土轴承钢国产化下游高端客户还在西王特钢举行了稀土轴承钢国产化合作推进会,明确了稀土轴承钢国产化研发的方向,并建立了供需合作关系,共同建设高端国产化稀土轴承钢生产线。现在,首批下线的高端国产稀土轴承钢完全满足了高端客户的质量要求,并按照技术协议开始供货。

总的来说,攻克轴承钢是一个非常积极的信号,因为这种先进材料在军用飞机、航天科技和水面装备上都有需求,对民用技术的进步也有很大的促进作用。道阻且长,我们来看看10年后歼17是否能从077两栖攻击舰上起飞。